热塑性塑料流变性能测试实验

一、实验目的

1 了解转矩流变仪的结构与测定聚合物流变性能的原理。

2 熟悉并掌握转矩流变仪测定聚合物流变性能的方法。

二、实验原理

高分子材料的成形加工过程,几乎都是在聚合物的熔融状态下进行的。因此,研究其流动行为具有非常重要的意义。聚合物流变学的主要研究对象是认识应力作用下高分子材料产生流动和形变的行为以及这些行为与各种因素(聚合物的结构与性质、温度、力的大小和作用方式、作用时间以及聚合物体系的组成等)之间的相互关系。由于流动与形变是聚合物加工过程中最基本的工艺特征,所以流变学研究对聚合物的加工有非常重要的现实意义。

聚合物在加工过程中的形变是由于外力作用的结果,随受力方式的不同通常有三种类型的应力:剪切应力(τ)、拉伸应力(σ)和流体静压力(p)。在这三种应力体系中,通常以剪切应力τ在聚合物加工中最为重要,因为它决定了挤塑模头内和注塑中注口、流道和模槽内的压降的大小,从而决定了功率的消耗和有关加工设备的效率。聚合物加工时受到剪切力作用产生的流动为剪切流动。例如聚合物在挤出机、口模、注塑机、喷嘴和流道以及纺丝喷丝板的毛细孔道中的流动等主要是剪切流动。聚合物在加工过程中受到拉应力作用引起的流动为拉伸流动。例如初生纤维离开喷丝板时和吹塑法或拉幅法生产薄膜时都有这种流动。实际加工过程中往往是几种应力的组合,但此时剪切应力的作用更为重要,因为剪切流动是聚合物流体在大多数加工中的主要形式。

聚合物的流变行为十分复杂,如聚合物熔体非牛顿性明显,不仅具有粘弹性,而且还有热效应,所以很难准确测定聚合物熔体的流变行为。聚合物流变学目前还是一门半经验的物理学科,理论尚不完善,但流变学的概念已经成为聚合物成型加工理论的重要组成部分,它对材料的选择和使用、加工时最佳工艺条件的确定、加工设备和成型模具的设计及提高产品的质量等都有重要的指导作用。

测定聚合物熔体流变行为的仪器称为流变仪,性能按仪器施力方式不同有许多种,如落球式、转动式(同轴圆筒和锥板)和毛细管挤出式等,这些仪器是绝对流变仪,适用不同粘性流体在不同剪切速率范围内的测定。在测定和研究聚合物材料熔体流变性能的各种仪器中,还有一类相对流变仪,如转矩流变仪等。它们是用来生产大型混合器的微缩复制品,模拟真实过程的条件,用于测定塑性材料在混合、挤出过程中流变特性的功能性试验设备。这种流变仪的设计目标是造成高湍流、高剪切的效果,以便使聚合物熔体或橡胶混合物的多组分得以良好的混合。在此条件下,被高度剪切的物料产生非线性的粘弹性响应,由物料粘度产生的阻力表现在作用于转子上的转矩。通过测定、记录不同材料在不同条件下加工过程中的转矩值、物料温度以及熔体压力等参数,来确定物料在熔融状态的粘度(转矩值)、熔融中能量的消耗、熔融特性、热稳定时间以及分解特性等一系列参数。通常记录转矩随温度、时间的变化图,称为“流变图”。

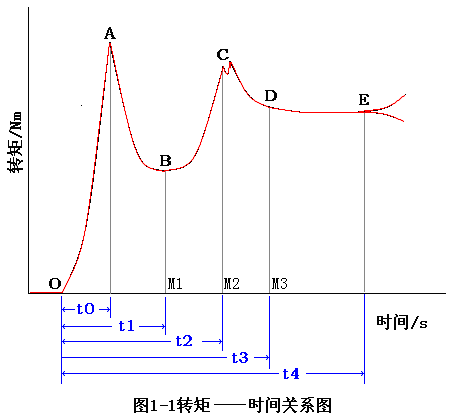

物料被加到混炼室中,受到转速不同、转速相反的两个转子所施加的作用力,使物料在转子与室壁间进行混炼剪切,物料对转子凸棱施加反作用力,这个力由测力传感器测量,再经过机械分级的杠杆力臂转换成转矩值。其转矩值的大小反映了物料粘度的大小。通过热电偶对混炼室的温度进行控制,可以得到不同温度下物料的转矩。以转矩对时间作图得到转矩流变曲线,如图1-1所示。各段的意义为:OA:在给定温度和转速下,物料开始粘连,转矩上升到A点;AB:受转子的旋转作用,物料很快被压实(赶气),转矩下降到B点(有的样品没有AB段);BC:物料在热和剪切力的作用下开始塑化(软化或熔融),物料即由粘连转向塑化,转矩上升至C点;CD:物料在混合器中塑化,逐渐均匀,达到平衡,转矩下降到D;DE:维持恒定转矩,物料平衡阶段;E之后:继续延长塑化时间,将导致物料发生分解、交联、固化,使转矩上升或下降。

t0物料受上顶栓压实时间t1: 物料受热压实时间;t2: 塑化时间(熔融软化);t3: 达到平衡时间(物料动态稳定);t4: 物料分解/交联时间;M1: 最小转矩;M2: 最大转矩;M3: 平衡转矩

从图1-1还可看出,处于室温的、颗粒形状和粒度不同的物料加入塑化室后,被压缩于转子四周,而混炼器需要经过一段时间才能使物料熔化,这将造成转子转动困难,需要一个较大的转矩才能使转子转动起来,开始塑化过程,从而出现一个加料峰。经过一段时间后,物料的温度受传热和剪切的作用也趋于平衡。平衡转矩反映了加工条件下物料表观粘度的大小,间接反映了物料的流动性能。该值越低,表明流动性越好。物料在混合器中受到剪切和塑化,其工作能量的高低是材料加工性能的直接反映,可以用材料转矩流变特性曲线下的积分面积表征整个加工过程的能耗。

由转矩流变仪获得的信息有:

(1)判断可加工性。由于转矩值的大小直接反映了物料的粘度和消耗的功率,由此可以看出此配方是否具有加工的可能性。若转矩太大,则在加工中需要消耗许多电力,或在更高温度下,才能降低转矩,也需耗电,成本提高,这时应考虑改变配比,下调转矩。

(2)加工时间。热塑性材料:要求t4不能太短,否则还未成型就已分解、交联。热固性材料:若t4太长,效率太低,需很长时间才能固化脱模,周期长;若t4太短,物料很快就固化在螺杆或模具中。

(3)加工温度。可以测定不同温度下的转矩流变曲线,得到M-T关系曲线。

(4)材料的稳定性。研究分解时间的长短。

(5)可将转矩换算成剪切应力、剪切速率或粘度,得到流变曲线。

三、 实验器材

1. XSS-300转矩流变仪。

2. 橡塑材料混合器。

3. 低密度聚乙烯。

四、 实验步骤

高分子材料的流变性能除受聚合物结构及混合物的组成影响外,采用混合器测量流变性质时的实验条件,如加料量、温度和转速,也是十分重要的影响因素。

1. 加料量

测量时,物料自混合器上部的加料口加入,受上顶栓对物料的压力,并且通过转子外表面与混合室壁间的剪切、搅拌、挤压;转子间的捏合、撕拉;转子轴向间翻捣、捏炼等作用,以连续变化的速度梯度和转子对物料产生轴向力的形式,实现物料的混炼、塑化。显然混合室内的物料量不足,转子难以接触物料,达不到混炼塑化的最佳效果。反之.物料加入过多,部分物料集中于加料口不能进入混合室混炼均匀或出现超额的阻力转矩,使仪器安全装置发生作用,停止运转。实验过程中,去除上顶栓对物料的施压作用,仪器转矩变化不突出,说明加料量基本合适。加料量由混合室空腔容积、物料密度来确定。此外,为保证测试的准确性与重复性,原料的粒度和材质也应均匀。

2. 测试温度

混合器温度一般取物料的熔融温度或成型温度。如果选择的温度过低会导致超额转矩使安全装置发生作用,仪器停转。温度过高时,聚合物的链段活动能力增加、体积膨胀。分子间作用减小,流动性增大,粘度随温度升高而降低。物料在混炼塑化过程中的微小变化不易显示出来,由此影响测试准确性。对于PS、PVC、PC等聚合物,因为流动活化能大,熔体粘度对温度十分敏感,升高温度可大大降低熔体的粘度,因而要注意温度的控制和调节,所以除了控温要求稳定外,还要对混炼室进行必要的空气冷却,防止物料与转子室壁摩擦升温造成过热现象,影响测试结果。

3. 转速

混炼室中转子转速的确定一般以加工所需要的条件而定。同时按照物料粘滞阻力的大小、测试温度的高低、仪器灵敏度的大小等条件再进行适当调整。其最终目的是使测试结果数据准确、清晰、重复性好。

4. 加料速度

物料加入混炼室时,应使用斜槽柱塞加料器,在尽可能短的时间内把物料压人混炼室内。其原因是如果物料进入时间长短不同,物料各部分受热、受剪切的时间就不同,造成结果波动,重复性差。

5. 操作步骤

(1)了解转矩流变仪的工作原理、技术规格和安装、使用、清理的有关规定。

(2)根据实验要求设定温度。打开加热开关,升温至设定温度后,再恒温30分钟。

(3)开动主机并开始记录,物料由加料器投入混合室,放下压料杆压实物料,开始记录,到预定实验时间停止记录。

按下式计算加料量,并用天平准确称量:

W=Vρα0 (6-1)

式中,W为加料量,g;V为混合器容积,cm3;ρ为原材料的固体或熔体密度,g/cm3;α0为加料系数,按固体或熔体密度计算分别为0.65、0.80。

(4)拆卸、清理干净混合器,为再次实验作好准备。

五、数据处理

1. 写出转矩流变仪测试聚合物流变性的原理及测试时的各项实验条件。(已知条件,温度、重量、转速、材料)

2. 以实验所得数据、图形,讨论在聚合物结构研究、材料配方选择、成型工艺条件控制、成型机械及模具设计等方面的应用。